Wir sind Ihre Experten für den digitalen Retrofit

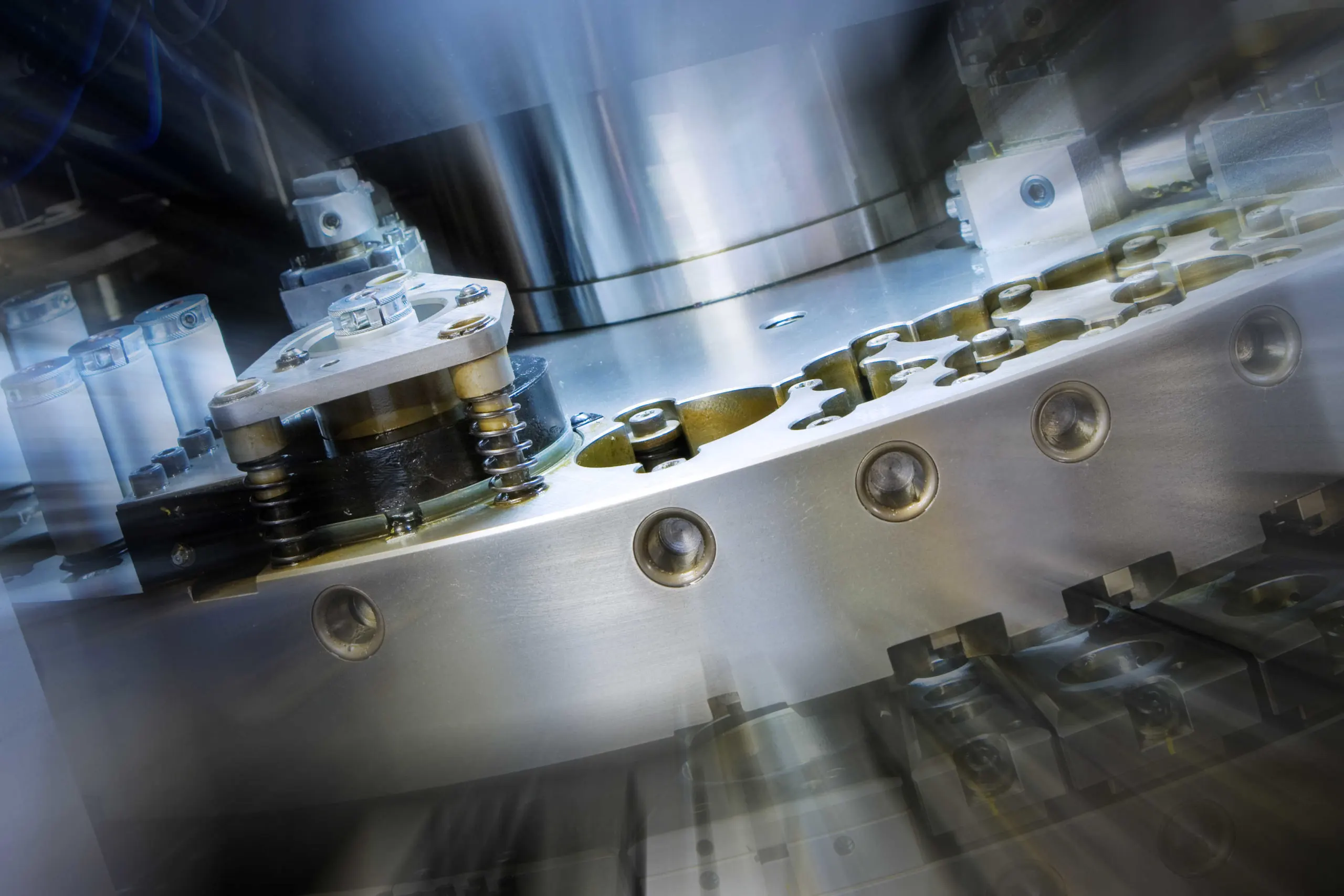

Ein digitaler Retrofit ermöglicht die Revitalisierung Ihrer bestehenden (analogen) Anlagen und Systeme durch die Integration digitaler Technologien.

Durch den Einsatz von IIoT-Gateway Industrie 4.0 Technologien können alte und neue Systeme nahtlos miteinander verbunden werden, ohne dass teure Investitionen in neue Hardware oder Infrastrukturen nötig sind.

Als Experten im Bereich digitaler Retrofit führen wir Sie durch den gesamten Prozess und sorgen dafür, dass die retrofitting Maßnahmen präzise auf Ihre betrieblichen Anforderungen zugeschnitten sind. Wir übernehmen die Analyse bestehender Systeme und Prozesse und setzen bei der Integration auf moderne Technologien mit maximaler Kompatibilität.

Selbstverständlich kümmern wir uns auch um die Wartung und stetige Optimierung sowie um die Schulung Ihrer Mitarbeitenden im Umgang mit den neuen Technologien.

Erfahren Sie in unseren Use Cases, wie andere Unternehmen den digitalen Retrofit bereits erfolgreich mit compacer realisiert haben.