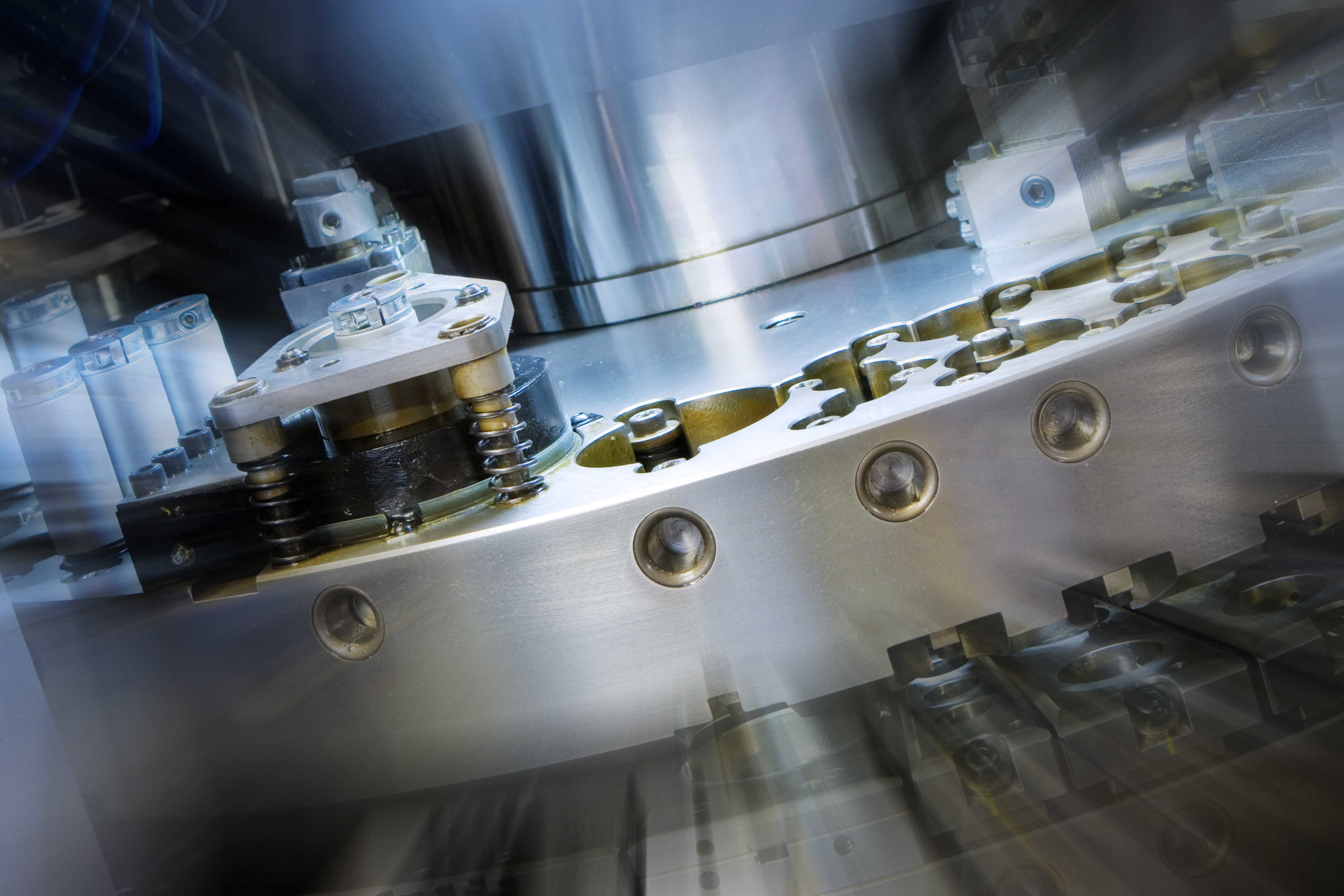

Digitaler Retrofit bei einem Hersteller im Bereich Elektroinstallationstechnik und SCHUKO® Steckdosen

Der digitale Retrofit durch die Datenplattform edbic macht alte Anlagen IoT-fähig, ermöglicht permanente Überwachung von Maschinenzuständen und sendet frühzeitig Warnungen bei Anomalien. Dies reduziert Lagerhaltungskosten für das Unternehmen und schafft bessere Maschinentransparenz.

/Blickle/Screenshot%202023-11-02%20at%202.12.50%20PM.jpg) Whitepaper

Whitepaper

In vielen Fertigungsbetrieben sind mit der Zeit heterogene Produktionsumgebungen gewachsen und viele Anlagen mit geringem Automatisierungsgrad vorhanden. Diese sollen nun in die neue digitale Welt integriert werden.

/Elektroinstallationstechnik/Screenshot%202023-11-02%20at%203.17.56%20PM.png) Whitepaper

Whitepaper

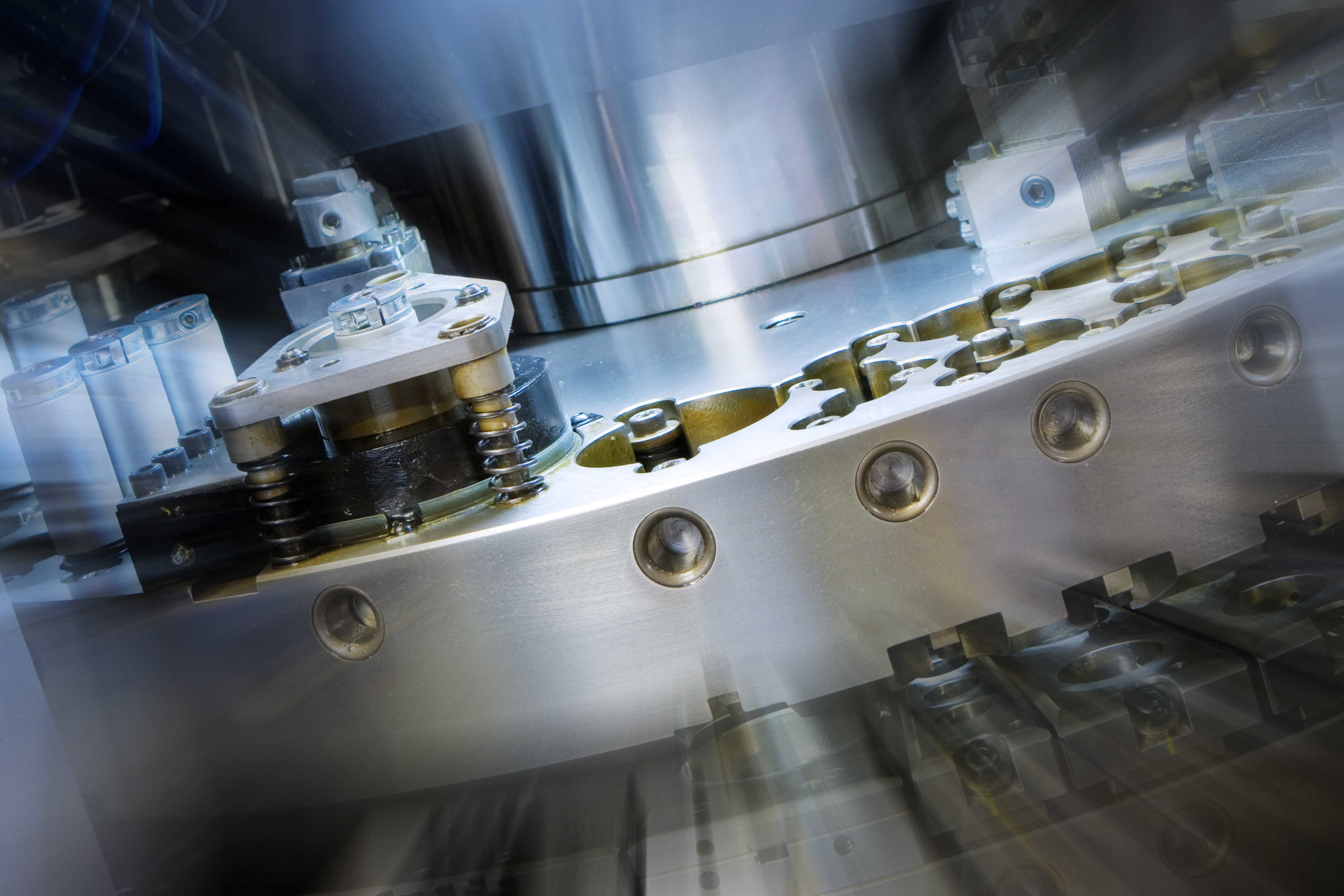

In wenigen Schritten zur digitalen Anlage. Zuverlässige Modernisierung durch einen sicheren Umsetzungsprozess. Perfekt abgestimmt auf Ihre Anforderungen, Ihre Zeit und Ihr Budget!

/Elektroinstallationstechnik/Flyer_Retrofit-Why-us-1.jpg) Whitepaper

Whitepaper

Intelligente Effizienz: Wir modifizieren nicht jede einzelne Maschine in der Produktionsumgebung

Denken auch Sie darüber nach, die alte mit der neuen Welt über ein IT-Integrationsprojekt zu verbinden?